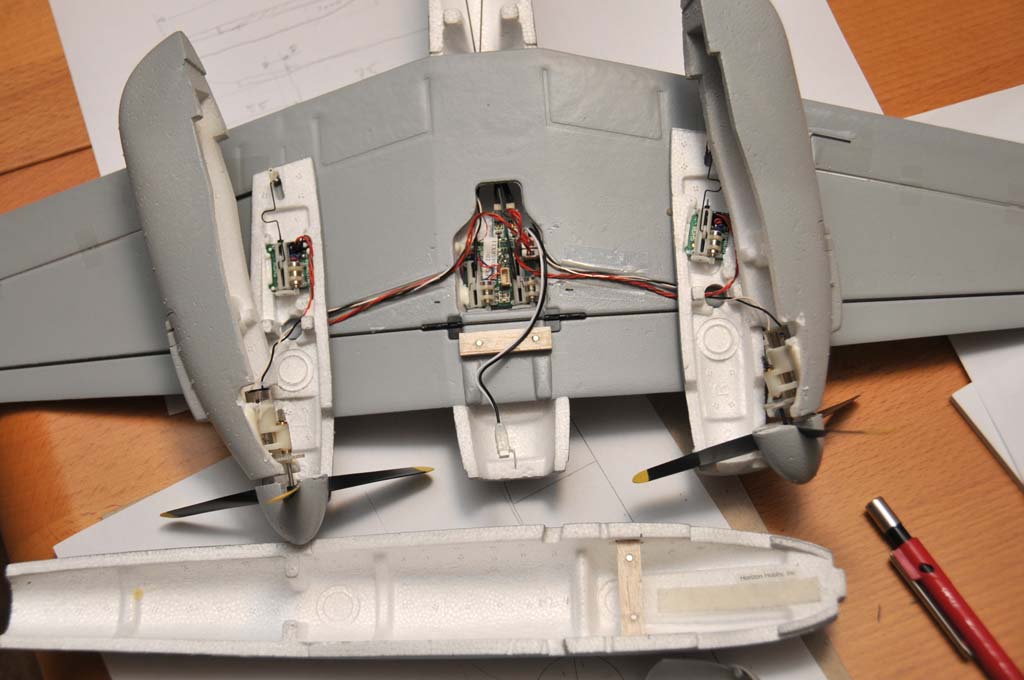

Ultra Micro Mosquito (Parkzone)

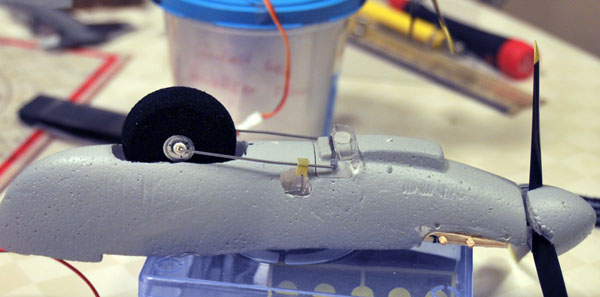

Mosquito mit Eingezogenem Fahrwerk

Diesen 2motorigen Miniflieger habe ich schon eine Weile im Auge. Kürzlich musste ich aber feststellen, dass eine Reihe von Ultra-Micro-Fliegern nicht mehr produziert werden und sich die Lager der Händler langsam leeren.

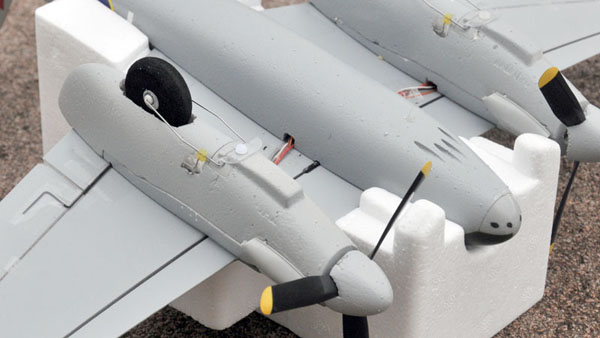

Deshalb habe ich hektisch nach einem Händler gesucht und einen gefunden, der die Mosquito halbwegs preiswert anbietet. Bei der Gelegenheit habe ich gleich noch eine Spitfire (auch Ultra-Mico) gekauft, die es gerade zum Schnäppchenpreis gab. Außerdem sparte mir das die Versandkosten der gesamten Sendung.

Die Mosquito hat einen etwas größeren 1S-Akku (250mAh). In das Fach passt aber auch der "übliche" 500mAh-Akku hinein, für den ich mir noch einen Adapter (E-Flite-Anschluss auf JST-Buchse) gelötet habe.

Allerdings waren die Flugeigenschaften beim Erstflug leider nicht überzeugend. Die Flächen sind nicht ausreichend steif am Rumpf befestigt, so dass der Flieger etwas flattrig ist. Ich muss mir das bei nächster Gelegenheit noch mal genauer ansehen.

11.11.2014 - Projekt Einziehfahrwerk

Mit den Rädern draußen sieht das Flugbild bescheiden aus, bei einer Landung würde das Fahrwerk die Propeller schützen. Hier hilft nur ein einziehbares Fahrwerk.

Nach einigen Recherchen habe ich doch tatsächlich ein Video gefunden, auf dem genau diese Micro-Mosquito mit einem Einziehfahrwerk zu sehen ist:

Hier der erste Teil: https://www.youtube.com/watch?v=yM2jtNbCEDk

Und hier für beide Motorgondeln: https://www.youtube.com/watch?v=oNxp0YeRa80

Was "Jeffryzable" hier gebaut hat, ist beeindruckend - das gibt Hoffnung. Pläne für ein komplizierteres Fahrwerk habe ich aufgegeben, der Platz ist einfach zu eng und beim Gewicht kommt es auf jedes Gramm an.

Zuerst habe ich die Rumpfhälften getrennt (zum Glück waren die Teile nur per Klebeband verbunden, so dass das Öffnen leicht war). Damit das auch später problemlos möglich ist, habe ich einige 2mm-Neodym-Magneten eingeklebt, die den Rumpf in Zukunft zusammenhalten sollen.

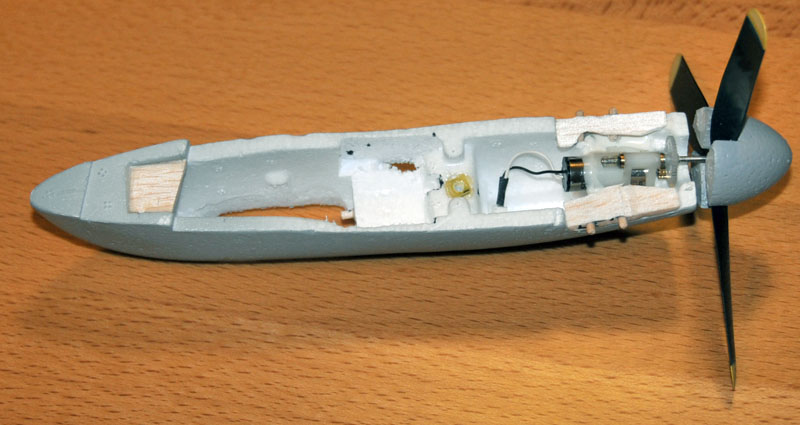

Die Motorgondeln ließen sich ebenso leicht öffnen. Sie enthalten neben den Motoren auch die Servos für das Querruder.

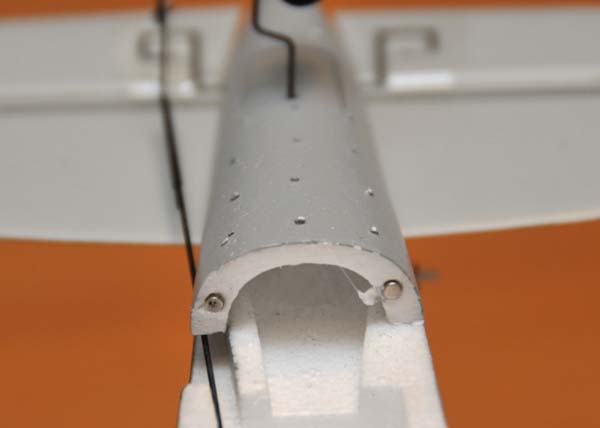

Die silbernen Punkt in den Balsa-Stäbchen sind die Mikro-Magneten

Auch das Heck ist mit 2 Magneten gesichert.

19.11.2014

Die "wiederverschließbaren" Motorgondeln waren der Anfang der Bauerei. Falls es beim Fahrwerk Probleme gibt, will ich nicht immer Klebstellen durchschneiden oder mit Tesa den Lack bschädigen müssen. Die Motorkabel habe ich zwecks Trennbarkeit mit Steckern versehen.

Mit Balsahölzen an Ende kann die Gondel eingerastet werden. Die Auspuffrohre halten die Gondel dann am Flügel. Eingeklebte Zapfen (Zahnstocher) halten in den Löchern des Balsas gegenüber. Damit die Auspuffrohre nicht abfallen, werden sie durch 2mm-Magnete gehalten.

Das Zurechtschnitzen und Einkleben der Balsastücken war eine ewige Fummelei. Ich hoffe, das funktioniert wenisgtens. Silbern ist ein Magnert zu sehen (das Gegenüber an der Motorgondel ist noch nicht eingeklebt).

Wegen des geringeren Gewichtes (1,5g statt 2,4g pro Servo) und der deutlich kleinern Abmessungen habe ich probiert, ob die HK-Linearservos auch geeignet wären. Leider ist aber der Stellweg von ca. 5mm so gering, dass ich die Fahrwerksbeine ca. 2mm vom Drehpunkt entfernt hätte anlenken müssen, um wengistens 90° Drehwinkel der Beine zu erreichen. Das war mir zu ominös. Für eine zusätzliche Übersetzung ist kein Platz, außerdem wäre alles zu "klapprig" geworden. So will ich nun doch die HK-282-Servos verwenden.

Versuchsaufbau Linearservos. Zum Test hatte ich noch einen AR6400-Empfänger herumliegen.

26.11.2014 - Fräsen der Motorgondeln

Die Servos liegen quer in den Motorgondeln. Diese müssen innen noch etwas verbreitert werden, damit die Servos hineinpassen. Es geht eng zu; von dem Schaumstoff bleiben nur ca. 1..2mm Material stehen.

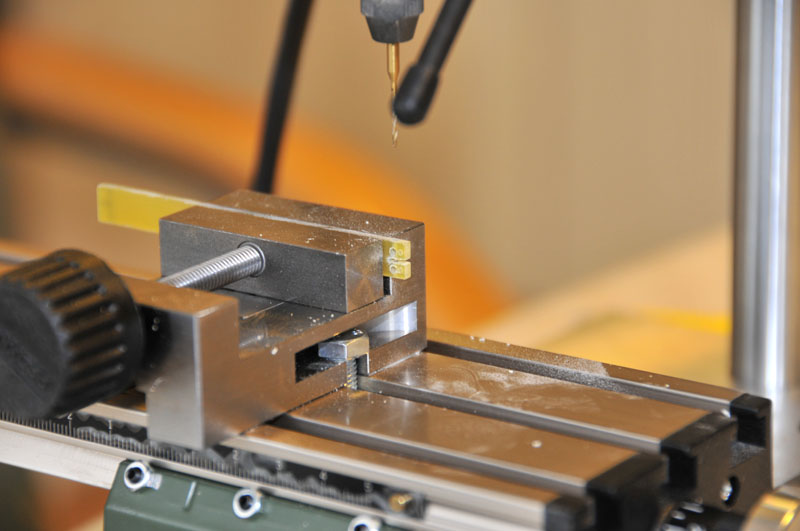

Das Ausfräsen mit der Hand war mir zu kritisch - einmal nicht aufgepasst und schon habe ich ein Loch in der Seitenwand. Ich habe deshalb mittels Pappe ein Lager für die Motorgondeln ausgeschnitten, diese an einem Holzstück befestigt und darauf die Motorgondel mit 2 Gummis befestigt. Das wackelt nicht und hält ausreichend stabil - die Kräfte beim Fräsen sind ja gering. Die Konstruktion habe ich auf den Kreuztisch des Bohrständers gespannt, den ich schnell noch gekauft habe.

Nun kann ich an den Handrädern auf 0,1mm genau den Fräser positionieren und Platz für den Servo schaffen. Durch die Führung wird alles absolut plan. Und man kann bis an die "Schmerzgrenze" gehen, um Material abzutragen. Die Vorbeireitung hat etwas Arbeit gemacht, aber die Fräserei war dadurch sehr entspannt.

Kreuztisch mit aufgespannter Motorgondel zum Ausfräsen des Platzes für den Servo

06.12.2014 - Einbau der Servos

Obwohl ich den ganzen Tag Zeit hatte, ist scheinbar nicht viel passiert. Ein Wahnsinn, wie lange alles dauert...

Zunächst habe ich überlegt, wie ich die Servos befestige. Da ich Horror vor dem Einkleben des Servos habe (wenn der mal kaputt geht, bekomme ich den doch nie wieder heraus), wurde ein Haltewinkel gebaut. Der greift unten (beim Loch für die Räder) in einen Holzstift (Zahnstocher) ein und wird oben an eine eingeklebte Epoxy-"Mutter" geschraubt. (Leider hatte ich keine Polyamid-Mutter vorrätig, dafür aber ein soeben angeschafftes M2,5-Schneideisen). Der Winkel wird mittels M2,5-Polyamid-Schraube angeschraubt und soll den Servo halten.

Haltewinkel für den Servo

Ausgefräster Platz für den Servo. Links unten der Haltestift, der in das Loch im Winkel eingreift. Das gelbliche ist die Epoxy-"Mutter".

Anschließend habe ich mich mit den Fahrwerksdrähten (0,8mm) befasst. Mit einem weiteren Draht (auch 0,8mm), der zum Servoarm führt, soll das Fahrwerk eingeklappt werden. Dazu brauchte ich eine Möglichkeit, um den "Einziehdraht" gelenkig zu befestigen. Ich habe dazu ein kleines Stück Epoxy vorgesehen, das mittels Epoxydharz am Fahrwerksdraht angeklept wird.

Die Herstellung dieses winzigen Teils (2,5x3,5mm) war eine gewisse Herausforderung für mich. Die Bohrungen sollten ziemlich exakt gesetzt werden. Das Loch, durch den der Fahrwerksdraht führt, muss in die Schmalseite des 2mm-Epoxys gebohrt werden. Sehr hilfreich war dazu der neue Bohrständer mit dem Kreuztisch, auf den ein Präzisionsschraubstock gespannt war. Über die Handräder des Kreuztisches konnte ich ziemlich stressfrei die Bohrpositionen anfahren und die Löcher bohren. Zum Schluss habe ich die beiden Teile mit einer diamantierten Trennscheibe (ebenfalls mit der Proxxon auf dem Bohrständer) abgeschnitten.

Das Gelenk auf dem Kreuztisch eingespannt, hier noch nicht abgesägt. Die großen 1,5mm-Löcher dienen später nur der Aufnahme des Klebstoffs, rechts daneben (kaum zu erkennen) sind die 0,8mm-Löcher für den "Einziehdraht".

Eingesetzter Fahrwerksdraht mit den angeklebten Gelenk für den "Einziehdraht".

13.12.2014 - Erneuerung der Fahrwerksdrähte

Beim Test stellte sich heraus, dass das Fahrwerk viel zu klapprig ist. Die Servoarme haben 1mm-Bohrungen, in denen die 0,5mm Drähte nur so herumklappern. (Anfang hatte ich vor, wegen der großen Löcher 1mm Draht zu nehmen. Aber der ist zu schwer und lässt sich schwer biegen. Auch 0,8mm Draht fand ich noch zu dick.)

Auch die aufwändig hergestellten Anlenkungen hatten 1mm-Löcher, so dass die Drähte auch hier klappern. Ich habe mich daher schweren Herzens dazu entschlossen, die Fahrwerksdrähte samt Anlenkungen neu zu fertigen und damit den Tag verbracht.

22.12.2014 - Fertigstellung

Die neuen Anlenkungen mit 0,5mm-Löchern funktionieren gut. In die Servoarme habe ich ebenfalls 1mm-Löcher gebohrt (ich frage mich, wer in solchen Mikro-Servos 1mm-Löcher benötigt.) Jetzt ist alles so, wie es sein soll. Ein Test funktionierte zufriedenstellend.

Mit einem Winkel aus durchsichtigem Plastik, dessen einer Schenkel im Schlitz für den Fahrwerksdraht steckt, Wird das Fahrwerk in der Motorgondel gehalten. Der Winkel wird mit einer 2,5mm-Plastikschraube angeschraubt (in das Plastikteil der Drahthalterung wurde dazu ein Gewinde geschnitten). Zwei seitliche Flügel dienen als Anschlag für den Fahrwerksdraht nach vorn, damit es nicht nach vorn wegklappen kann. Weil der Platikwinkel durchsichtig ist, fällt die komische Form nicht so auf.

Fahrwerk ausgefahren. Servoarm und Draht zur Anlenkung bilden (fast) eine Linie. Dadurch belasten Stöße auf das Rad nicht die Servomechanik. Von hinten drückt der Servodraht, vorn ist der Anschlag (Flügel des Plastikwinkels, das scheint mir recht stabil zu sein.

Fahrwerk eingefahren.

Fahrwerk ausgefahren.

Fahrwerk eingefahren. Zum Glück ist hinten viel Platz in der Motorgondel.

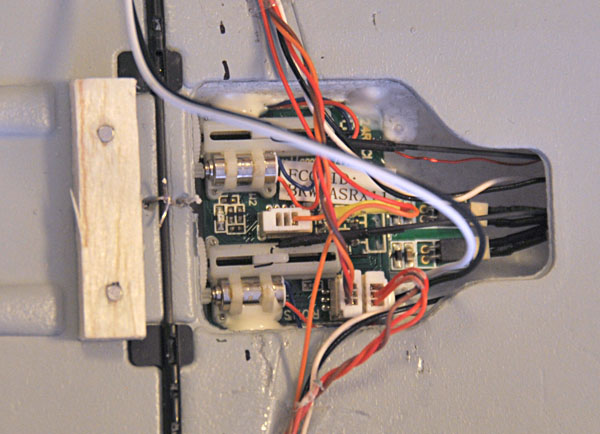

Endlich konnte ich wieder den Lötkolben schwingen und die Servos anschließen. Einen passenden Stecker für den AR6400-Empfänger hatte ich mir zum Glück schon besorgt. Um etwas Gewicht zu sparen, habe ich nur die Steuerleitung vom Empfänger zu den Fahrwerks-Servos geführt. Die Spannung hole ich mir von der Querruder-Leitung. (Noch mehr Gewicht würde man durch Verzicht auf die Stecker sparen. Das ist mir aber nicht so recht geheuer, weil ich die Konstruktion noch nicht ausprobiert habe.)

Durch die beiden Stecker kann ich die Motorgondel komplett abnehmen.

Am Fahrwerksanschluss klemmt nur die Signalleitung.

Fertig zusammengebaut. Die Flügel, die den Anschlag nach vorn bilden, sind besser zu erkennen.

Nun müssen nur noch die Löcher lackiert werden.

Fertig. Heute leider viel zu windig zum Abheben.

Flug mit Einziehfahrwerk

Die Flugversuche verliefen zufriedenstellend. Insbesondere die Vergrößerung des Akkus wirkt sich positiv aus: einerseits steht mehr Leistung (geringerer Innenwiderstand, höhere Kapazität) zur Verfügung. Und andererseits kommt noch etwas mehr Gewicht nach vorn, denn die Mosquito ist im Original m.E. zu schwanzlastig. Und Gewicht in Form von Akku ist besser als selbiges in Form von Blei.

Ein Bodenstart war mir leider (auf der Wiese) noch nicht möglich. Ich hoffe also auf die Gelegenheit, mal von einer Betonpiste starten zu können.

Mit eigezogenem Fahrwerk sieht das Flugbild schon ganz brauchbar aus.